Анализ оборачиваемости товарно-материальных запасов

Ищем товары, которые «застряли» на складах. Детальные пояснения к методике анализа сроков хранения запасов, позволяющей эффективно вылавливать проблемы в управлении запасами, а также оценивать последствия замораживания средств, вызванные длительным хранением товаров. |

|

На любом предприятии и в любой организации квалифицированный ТОП-менеджер всегда будет хотеть уменьшить издержки и увеличить оборачиваемость средств, повысить прибыль. Бесспорно, для этого имеется множество путей. И, как правило, в первую очередь стоит начинать с оптимизации в тех направлениях, где можно ожидать наибольший эффект.

Где у крупных предприятий и организаций оборачивается наибольшее количество средств, там чаще всего и можно получить максимальные выгоды, если удастся сократить издержки.

В первую очередь такой областью является управление запасами. У кого-то потребность в огромных запасах сырья, кому-то необходим большой запас товарной продукции, где-то в силу изношенности технологического оборудования требуется значительный запас запчастей и материалов.

А что если можно без ущерба для производства или торговой деятельности сократить эти запасы? А можно ли увеличить оборачиваемость средств, которые мы вкладываем в обеспечение товарно-материальными ресурсами?

Опыт показывает, что практически на всех крупных предприятиях и в торговых организациях есть одна общая проблема. Если закупается и хранится огромное количество различной номенклатуры товаров (десятки и сотни тысяч позиций), всегда что-то выпадает из поля зрения и теряется из поля зрения – «застревает« на складе.

Последствия могут быть очень значительными, ведь это не только потери в снижение обороте средств, это еще затраты в организацию хранения, а иногда – порча товаров из-за долгого хранения. Это далеко не все проблемы, в зависимости от вида товаров их может быть намного больше. Так, например, компьютерные комплектующие могут при длительном хранении терять значительную часть своей стоимости просто за счет того, что на рынок выходят новые, более совершенные.

В любом случае главное последствие от того, что у нас на складе залёживаются товары всегда одно – мы теряем деньги! И конечно же, сразу начинаем переносить проблемы эффективности управления запасами на себестоимость своей продукции. И хорошо, если есть «запас прочности», позволяющий успешно конкурировать на рынке даже при явно не минимальных затратах на изготовление продукции или завышенной торговой наценке.

Для кого-то потребность владеть проблематикой хранения запасов – это вопрос выживания. Для кого-то – повышения прибыли. Но любой здраво мыслящий управленец, руководитель предприятия или владелец бизнеса понимает, что такие проблемные позиции необходимо отлавливать. Видеть их, понимать откуда они взялись, осознавать последствия от их хранения.

Если поставить анализ причин возникновения товаров без движений на поток, то можно сразу же событийно корректировать свои внутренние процессы и добиваться предотвращения типовых проблем в будущем.

Но давайте вспомним объемы, о которых мы говорим. Десятки или сотни тысяч различных товарно-материальных позиций на хранении. Множество складов. Сотни или тысячи закупок в месяц. Множество ответственных исполнителей. Текучка кадров.

Кому доверить поиск проблем? Сколько для этого необходимо исполнителей? Сколько не выделить ресурсов на поиск проблемных позиций, пока будут анализировать одну группу товаров, в другой будут снова накапливаться запасы.

Для частичного решения проблемы иногда применяют abc-анализ. Так мы можем использовать для анализа только наиболее значимые 20% номенклатуры, что на первый взгляд позволит отловить самые значимые проблемы. Но на практике часто большие суммы замораживаются на хранении тысячи дешевых и незначимых позиций, а не на одной дорогой и важной. Также включается пресловутый человеческий фактор. Ответственные исполнители, понимая, что никто не будет изучать малоценные позиции или позиции не из основного ассортимента, перестают даже пытаться обеспечить эффективное обеспечение ими.

Получается что в идеале необходимо забыть о выделении топ-групп номенклатуры по значимости. Очень полезно анализировать всё. Но кто это может осилить, если таких позиций огромное количество?

Подобный анализ не может быть проведен в «ручном» режиме. Все детальные и точные данные по проблематике хранения запасов мы должны иметь возможность получать автоматически. И не просто получать, а получать в том виде, который позволяет быстро отловить проблемные позиции. Анализировать от общего к частному и, наоборот, при необходимости получать детальные данные, чтобы чувствовать проблемы изнутри.

Именно эту задачу мы впервые решали в 2013-2014 годах. Тогда и появилась методика анализа сроков хранения запасов.

Позвольте повторить фразу, с которой в 2014 году мы пытались начать доносить идеи, заложенные в методику анализа сроков хранения запасов. Контроль запасов предприятия, гибкая аналитика сроков их хранения, простое получение проблемных позиций – все эти задачи имеют простое решение, если управленческий учет на предприятии ведется с высокой детальностью и точностью.

ПРИМЕНЕНИЕ МЕТОДИКИ АНАЛИЗА СРОКОВ ХРАНЕНИЯ ТОВАРНО-МАТЕРИАЛЬНЫХ ЗАПАСОВ

Сложная методика для её эффективного использования/применения на практике должна быть интуитивна понятна. Поэтому чтобы пояснить суть методики, мы попробуем воспользоваться парами иллюстраций. На схематическом изображении будет показывать некоторую типовую ситуацию, которая может иметь место при учете запасов, и к ней будет подкреплять пример некого «отчета», вариант отображения информации о хранении запасов, доступный исполнителям для анализа.

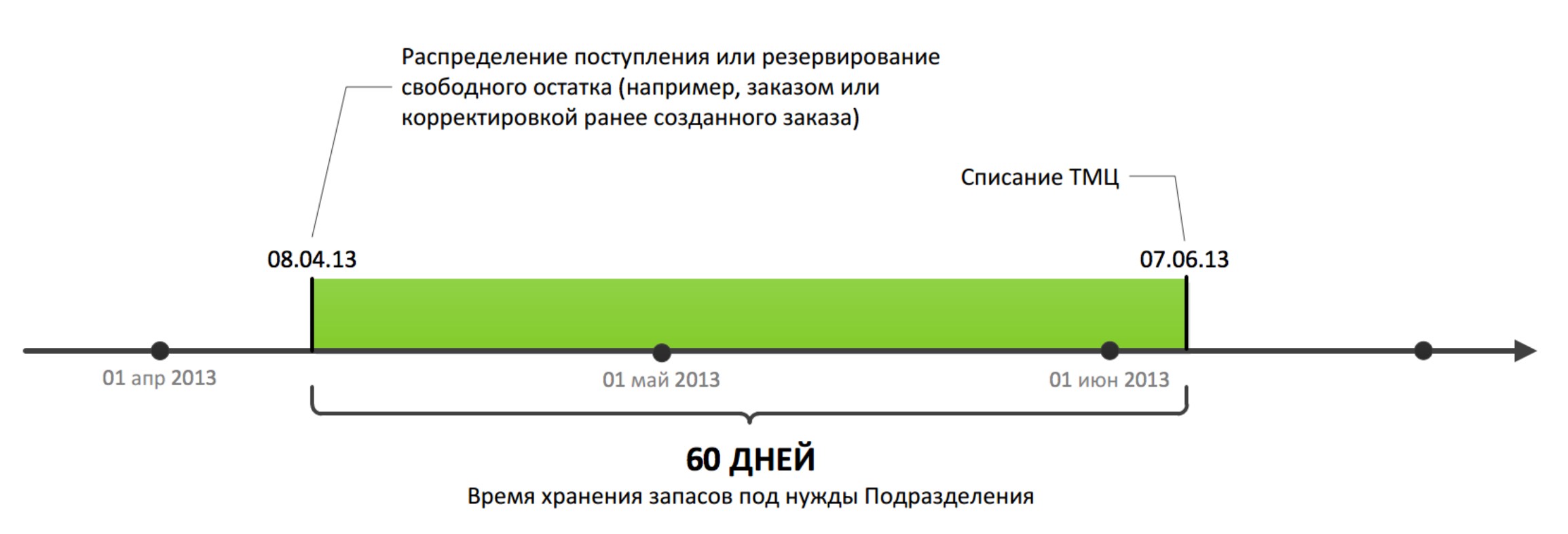

ПРИМЕР 1: Простое непрерывное хранение запасов на одном складе

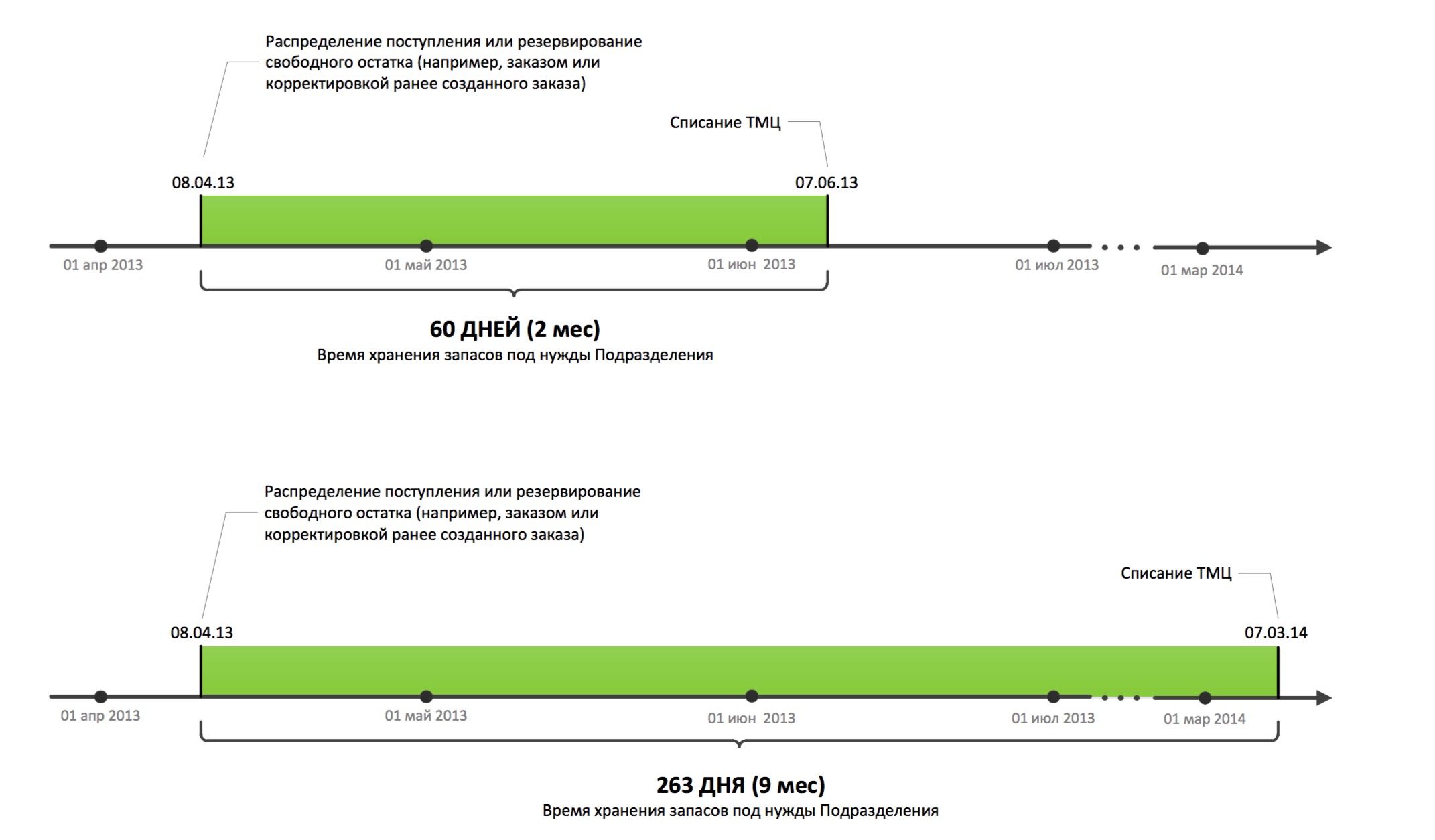

Давайте посмотрим простейший пример. Предположим, некая товарная позиция закуплена в начале апреля 2013 года, а 8 апреля было принято решение о адресном назначении этой позиции конкретному получателю. Обратите внимание, мы не отождествляем дату закупки с датой привязки запаса к конкретному получателю (датой резервирования) – это не всегда один и тот же день. Например, в случае проведения лабораторного контроля товаров, требующих входящего контроля качества (лабораторной проверки, сертификации).

Некий товар, ставший доступный конкретному заказчику (например, подразделению предприятия или контрагенту, под заказ которого мы приобретали данный товар), был использован и списан 7-го июня 2013 года.

В этом случае товар хранился 60 дней. И все эти 60 дней он хранился под нужды того подразделения, для которого был закуплен. Обратите внимание, мы в любой момент должны понимать, для кого был куплен и хранится товар. Мало отслеживать закупки, перемещения, продажи или другие варианты расходования товаров. Не менее важно отслеживать изменение ответственности за образование запасов. Это и есть ключ к решению проблемы.

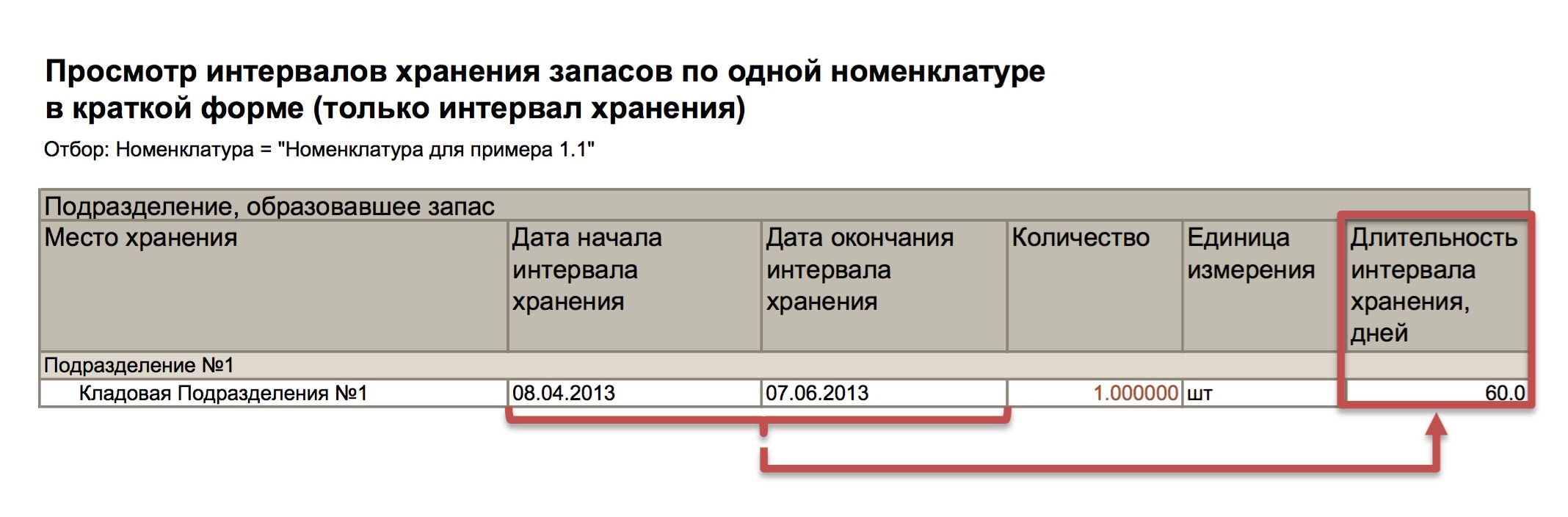

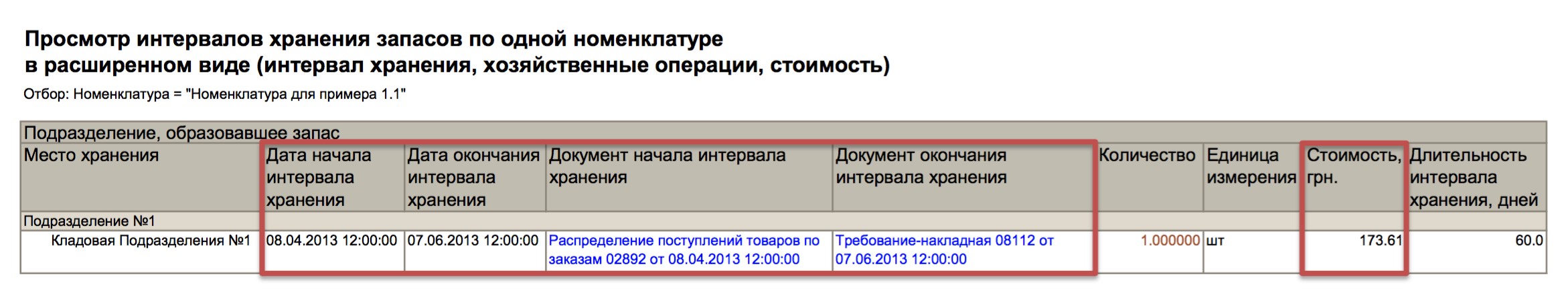

В приведенном примере удобный вид получения информации о сроках хранения этого товара может быть таким:

Иногда нас может заинтересовать более детальная информация. Например, стоимость товара или данные о событиях, которые образовали интервал хранения. В этом случае информация о сроке хранения может выглядеть так:

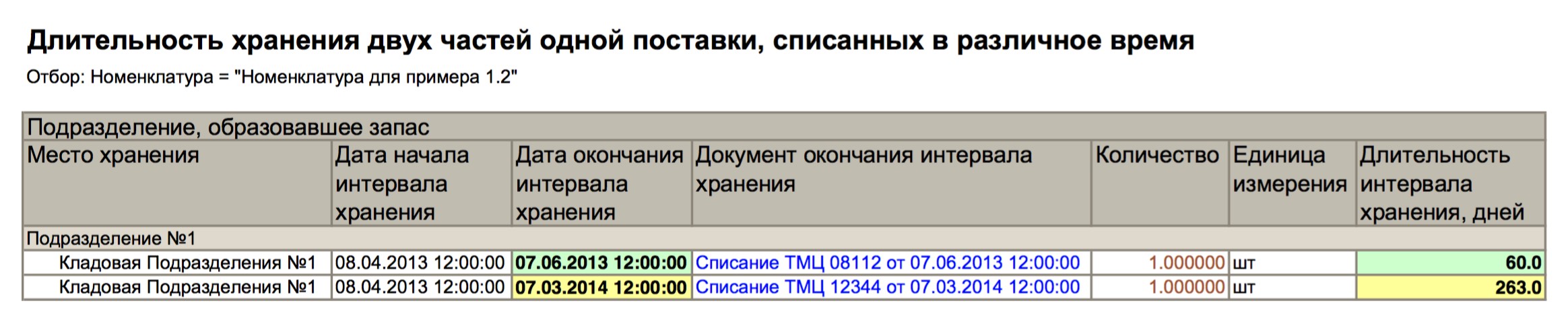

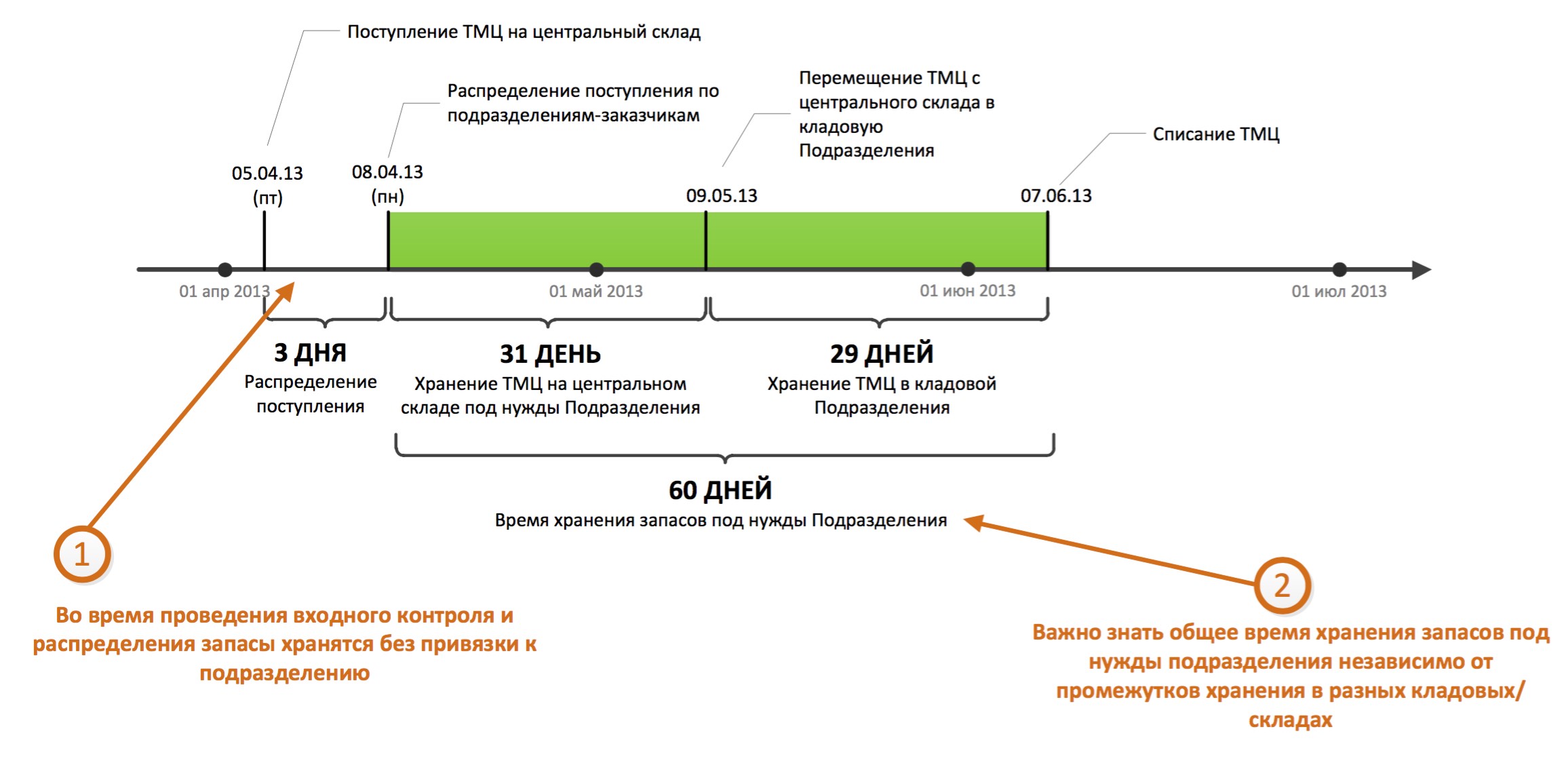

ПРИМЕР 2: Анализ сроков хранения запасов при различной длительности хранения двух единиц товаров

Так как мы помним об огромном объеме товарных позиций для анализа, то на всех этапах обязаны не забывать про удобство анализа. Например, выделение проблемных позиций. Давайте подумаем, как выделить в списке те позиции, которые хранятся дольше некого логически допустимого времени.

Для этого мы вполне можем применить выделение цветом проблемных позиций. Например, так:

Ну и мы должны начинать думать о стоимостной оценке. Ведь очень важно будет отловить те позиции, которые приводят к наибольшей заморозке средств. Если предположить, что обе единицы нашего товара закуплены по одной цене, то выглядеть подобная информация может так:

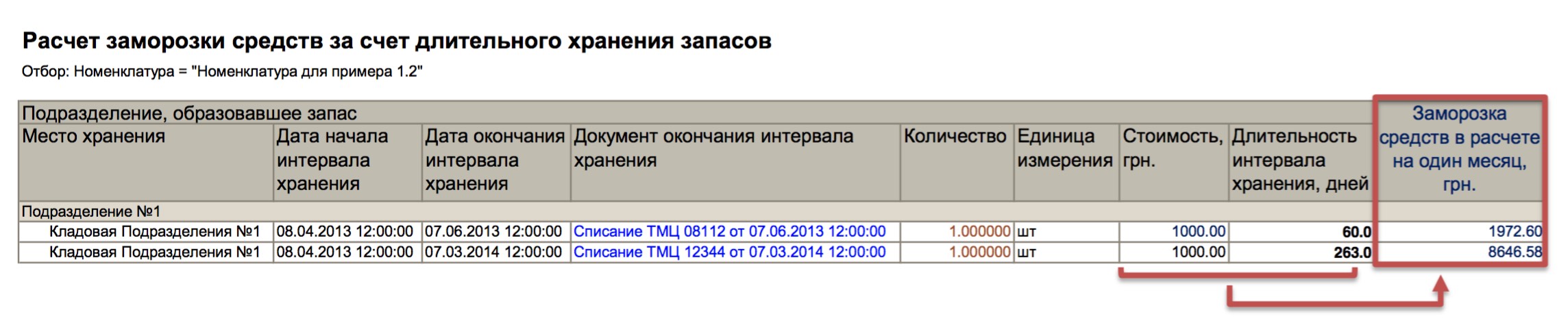

ПРИМЕР 3: Анализ сроков хранения запсов и заморозки средств в ситуации, когда товарная позиция после закупки до момента списания хранится на различных складах

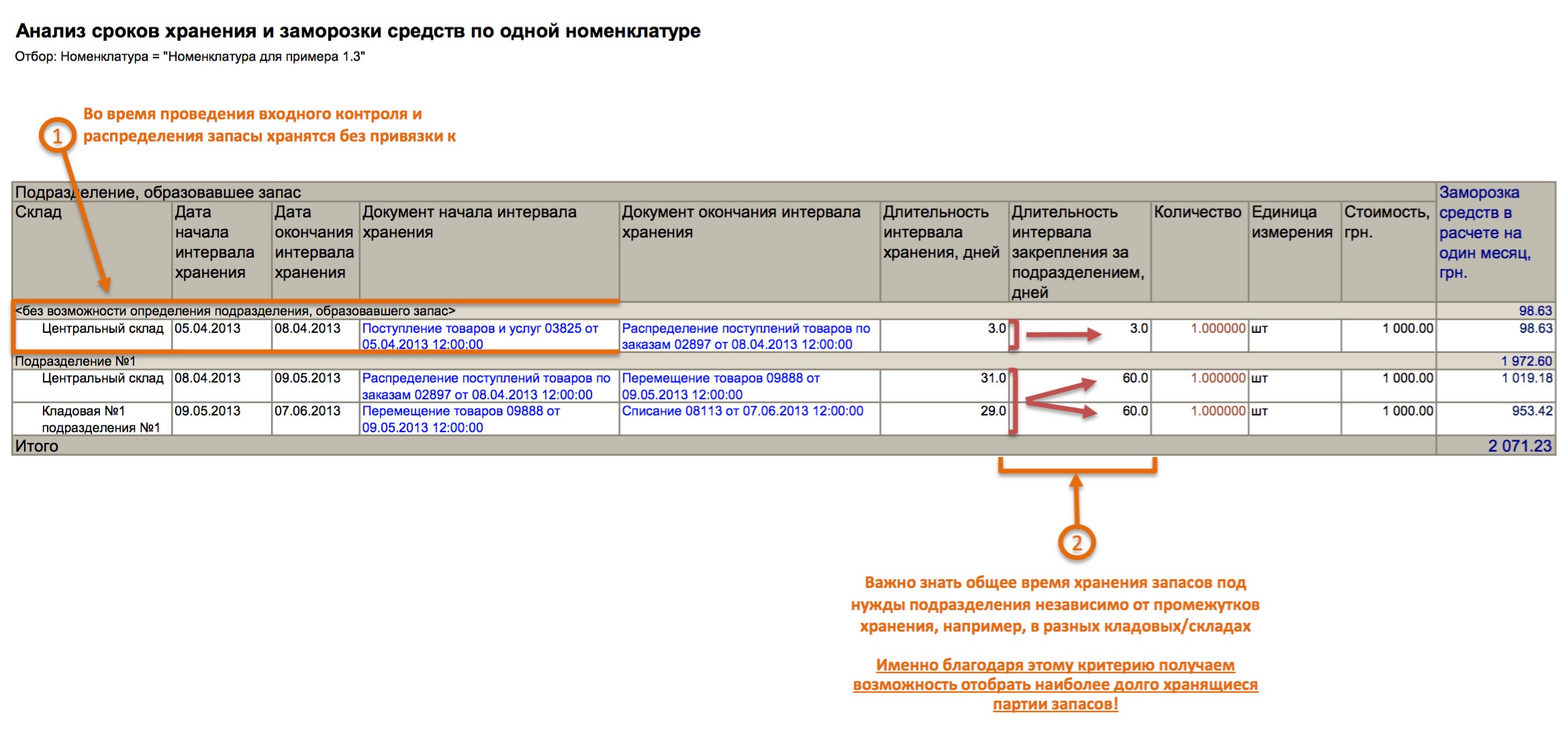

Теперь давайте рассмотрим пример, в котором будет описана типичная для предприятий ситуация – когда закупленные товары сначала разгружаются на центральном складе, потом перемещаются в кладовую подразделения (это может быть любой другой склад), и только потом используются и списываются.

Обратите внимание на то, что в примере рассматриваются некие товары, подлежащие входному контролю (расширенной проверке качества, которая проводится 3 дня). Эти 3 дня неверно привязывать товары к какому-либо получателю. Они еще могут не пройти входной контроль, а сам получатель это время не имеет возможности получения и использования закупленных товаров. Это время товары хранятся без привязки к получателю/заказчику.

Даже в случае, сколько бы раз не перемещался такой товар, нам важно оценивать общее время хранения этого товара под нужды подразделения. Это общее время хранения должно включать в себя все промежутки хранения в разных кладовых и на различных складах. Это один из двух важнейших показателей, который нам крайне важен при анализе сроков хранения запасов. Именно благодаря нему мы можем легко и быстро отловить все позиции, которые хранятся необоснованно долго. Будь то дорогостоящее оборудование или гвоздь.

Для анализа эта информация может быть отображена так:

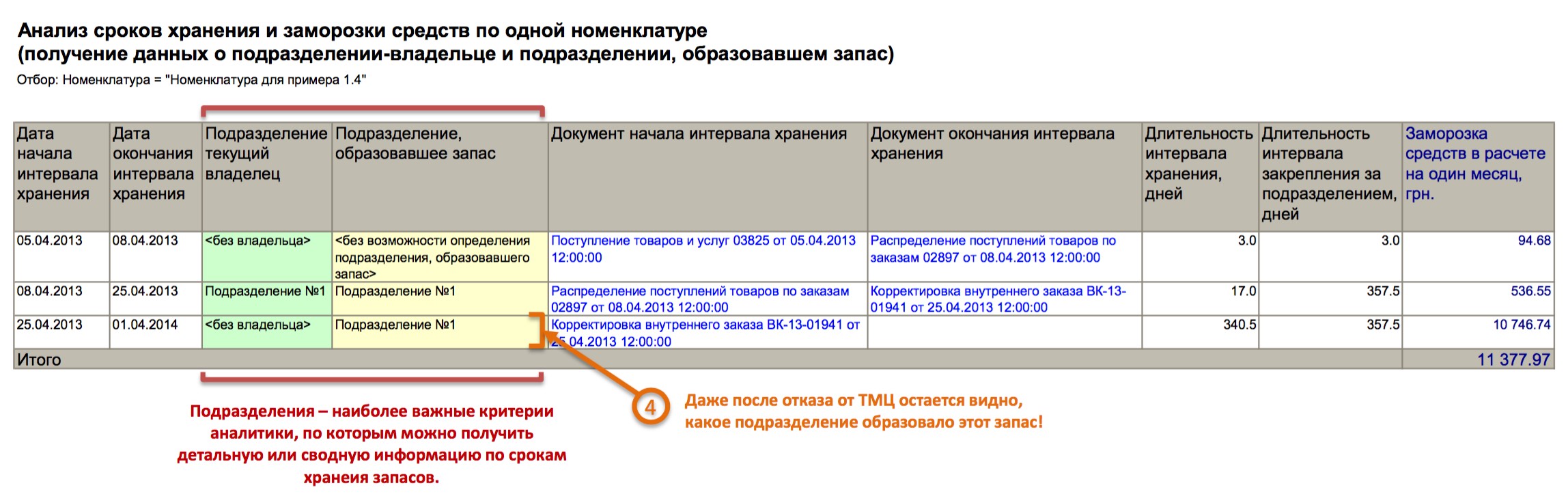

ПРИМЕР 4: анализ срока хранения запасов и ответственного за образование подразделения (заказчика) в ситуации, когда потребность в товарах пропадает после их закупки

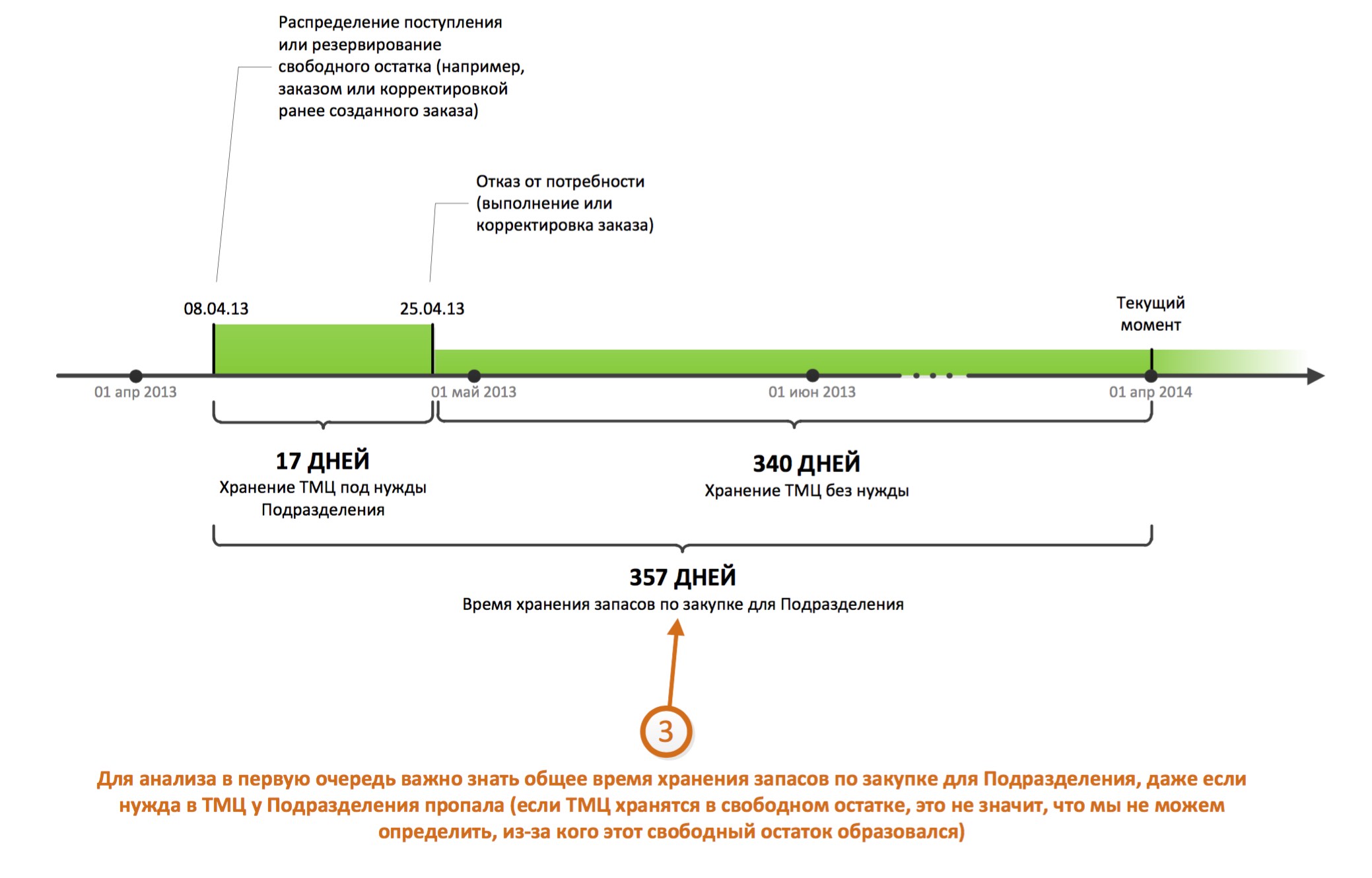

Иногда бывает ситуация, когда по объективным или субъективным причинам потребность в заказанных, приобретенных и поставленных товарах пропала. Например, ходе работ потратили меньше, чем требовалось. Или при планировании потребности в материалах была допущена ошибка.

Анализируя подобную ситуацию, приходит понимание, что важно не только владеть временем хранения товаров под нужды подразделения, которое в этом примере составляет 17 дней, но и временем хранения запасов по закупке для подразделения, которое в этом случае составляет 357 дней. Когда мы заметим, что этот товар хранится длительный период, мы должны будем спросить именно с того подразделения, для которого он был закуплен, даже если подразделение отказалось от потребности в этих материалах.

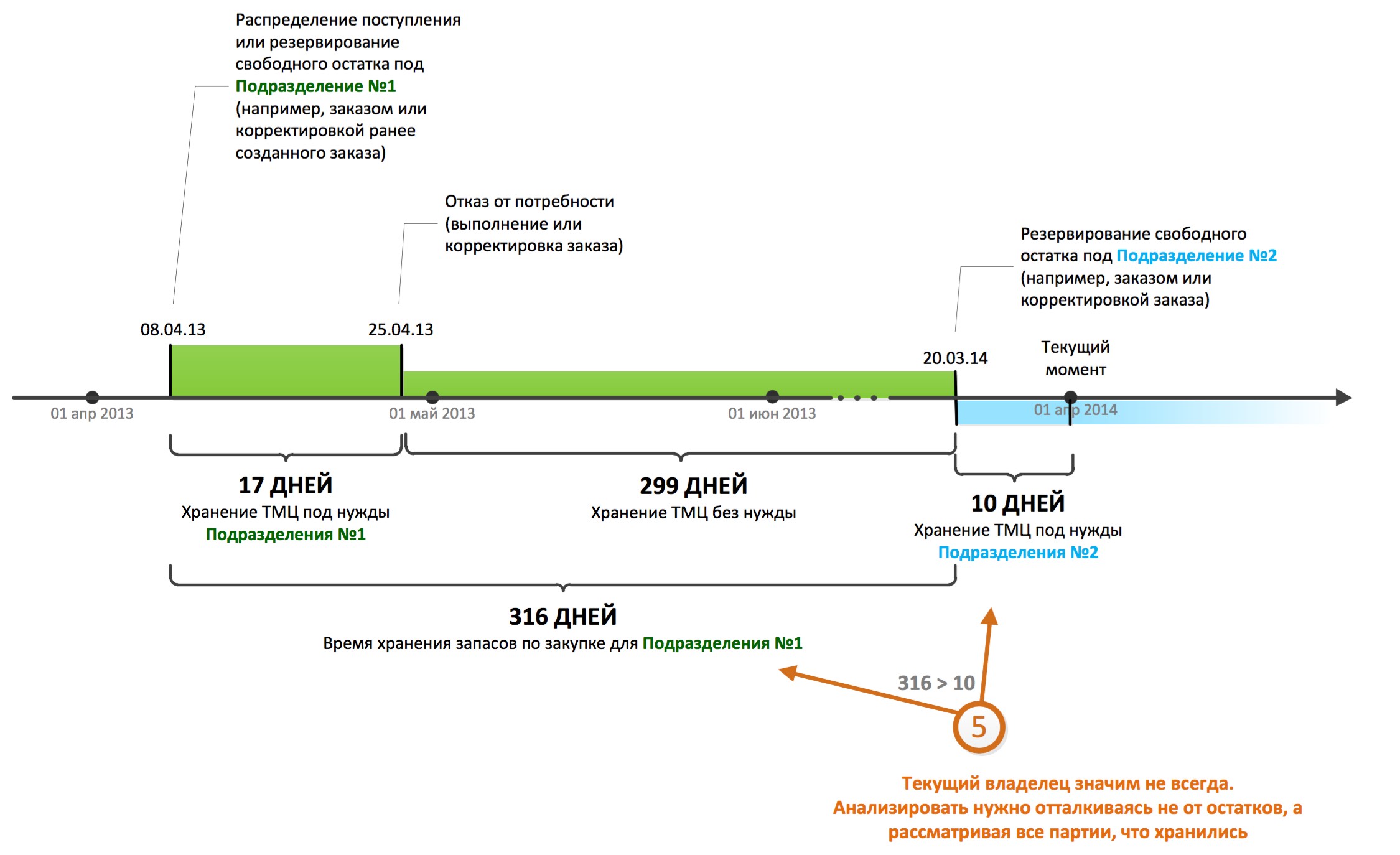

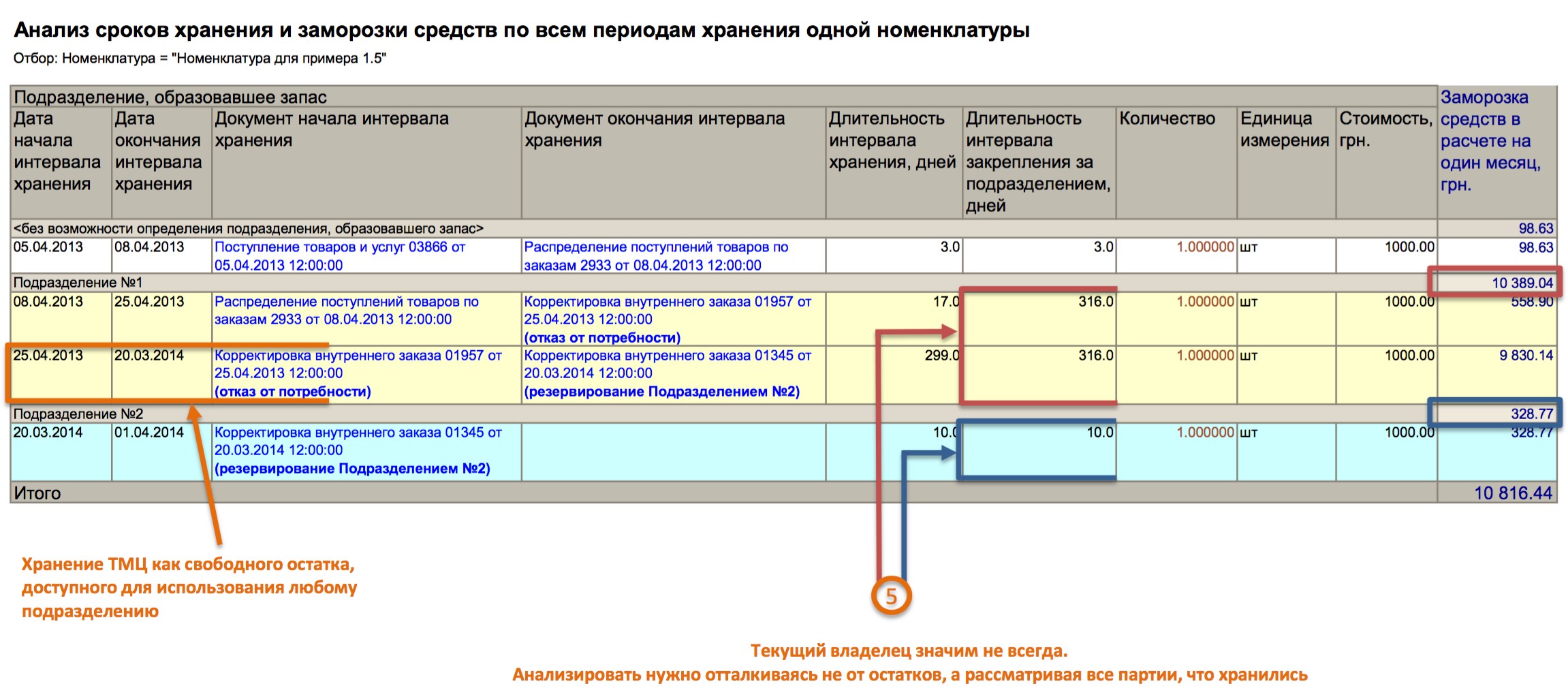

ПРИМЕР 5: Анализ сроков хранения и изменения ответственности за длительное хранение запасов в ситуации, когда невостребованные заказчиком товары резервируются и используются прочим заказчиком

Если продолжить предыдущий пример, то иногда может быть ситуация, когда ранее закупленные под некое подразделение (заказчика), но не потребовавшиеся товары, могут быть востребованы прочим подразделением/заказчиков. В этом случае можно говорить о том, что запасы начинают храниться уже под прочее подразделение.

Обратите внимание на то, что значимость текущего владельца товаров высока не всегда. В этом примере под второго адресата товары хранятся всего 10 дней, но это не говорит об отсутствии проблемы, ведь товары 316 дней пролежали без дела. И пояснять причину потерь, вызванных столь длительным хранением, должен именно первый их заказчик (в примере это «Подразделение 1»).

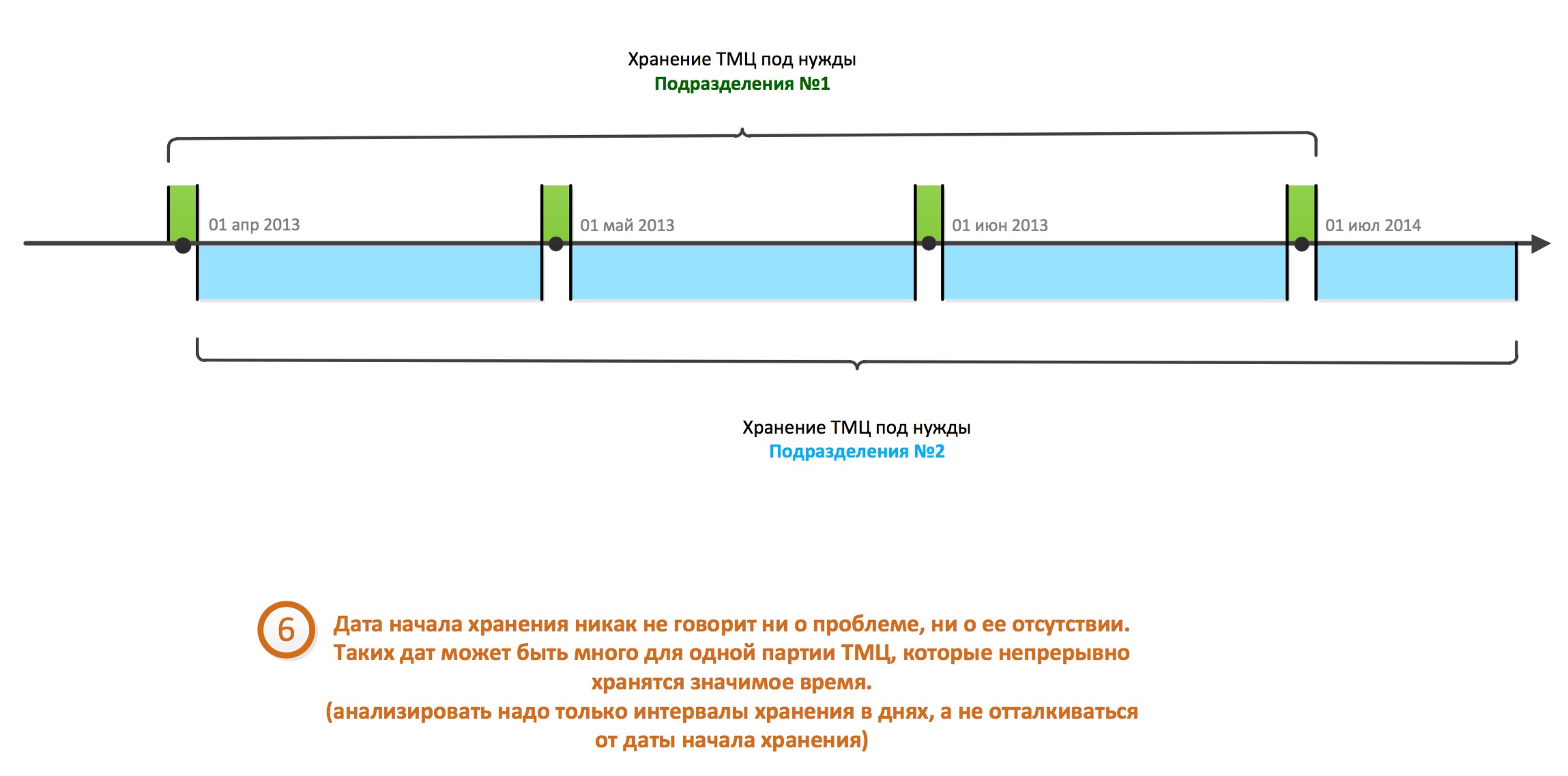

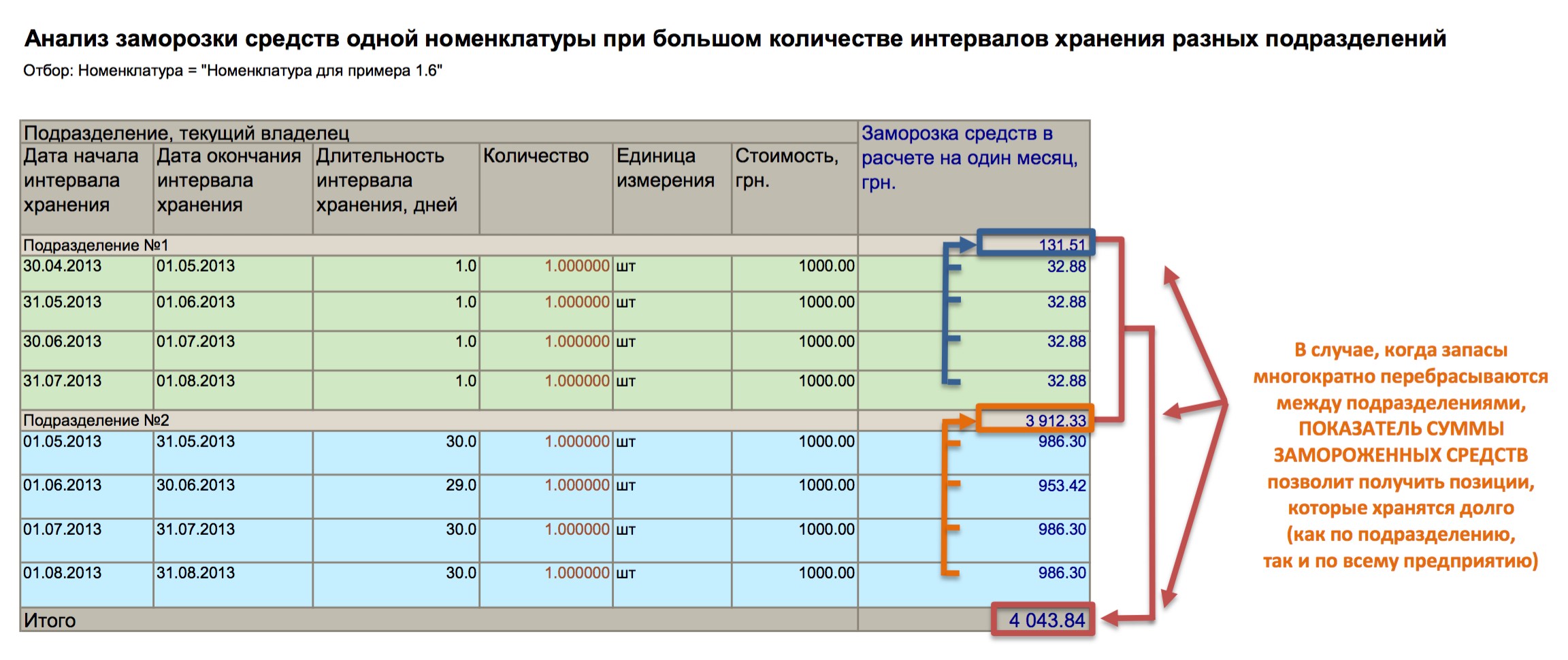

ПРИМЕР 6: Анализ сроков хранения запасов и заморозки средств при многократном перерезервировании товарной позиции между различными заказчиками

Иногда могут иметь место множественные перерезервирования товаров. Это может быть вызвано как вполне объяснимыми объективными причинами, так и попыткой исполнителей максимально разделить длительные интервалы хранения товаров, чтобы они не бросались в глаза при поиске длительно хранящихся позиций.

Неверно анализировать сроки хранения, отталкиваясь от дат начала интервалов хранения. Если мы хотим ничего не упустить, крайне важно суммировать интервалы хранения и анализировать общую длительность хранения запасов.

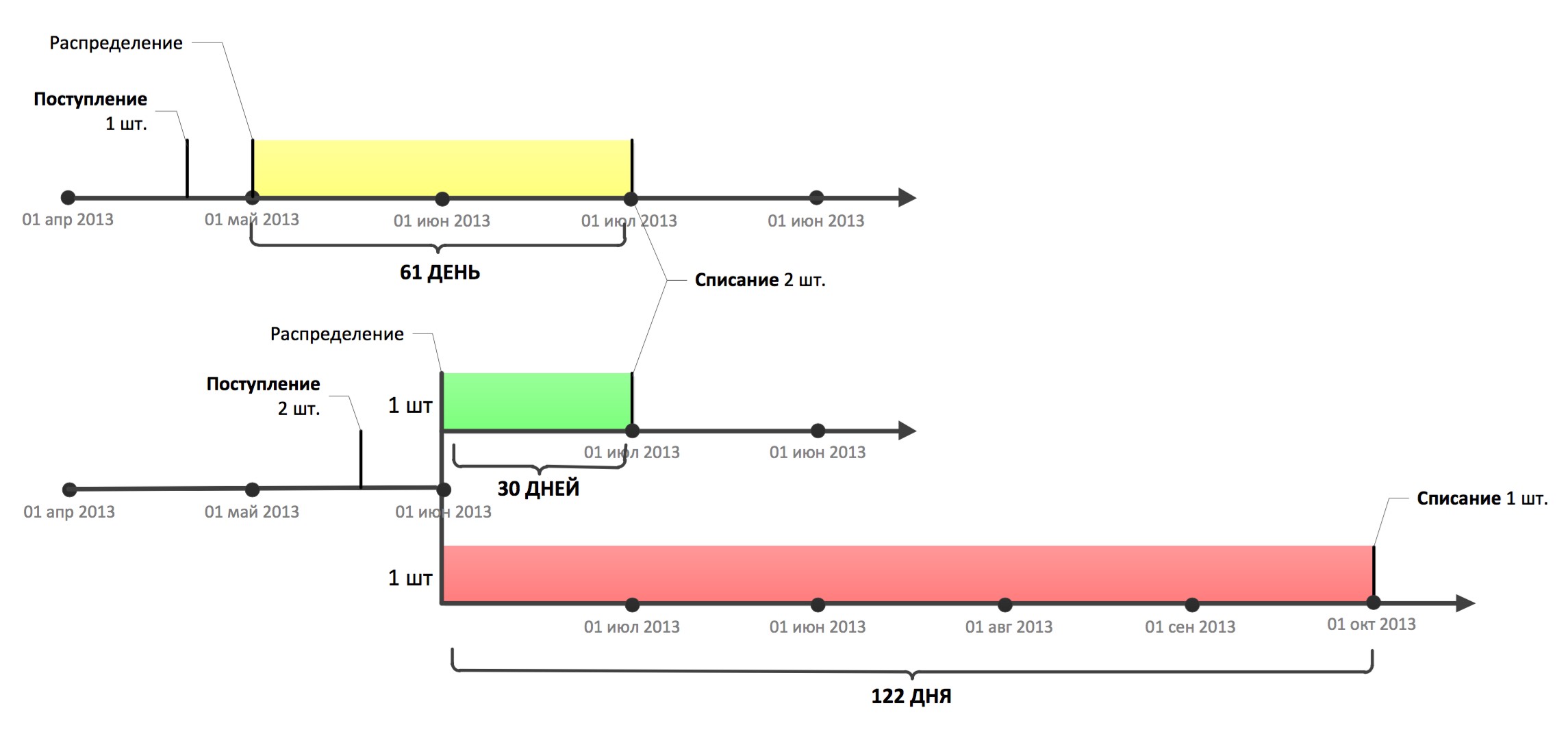

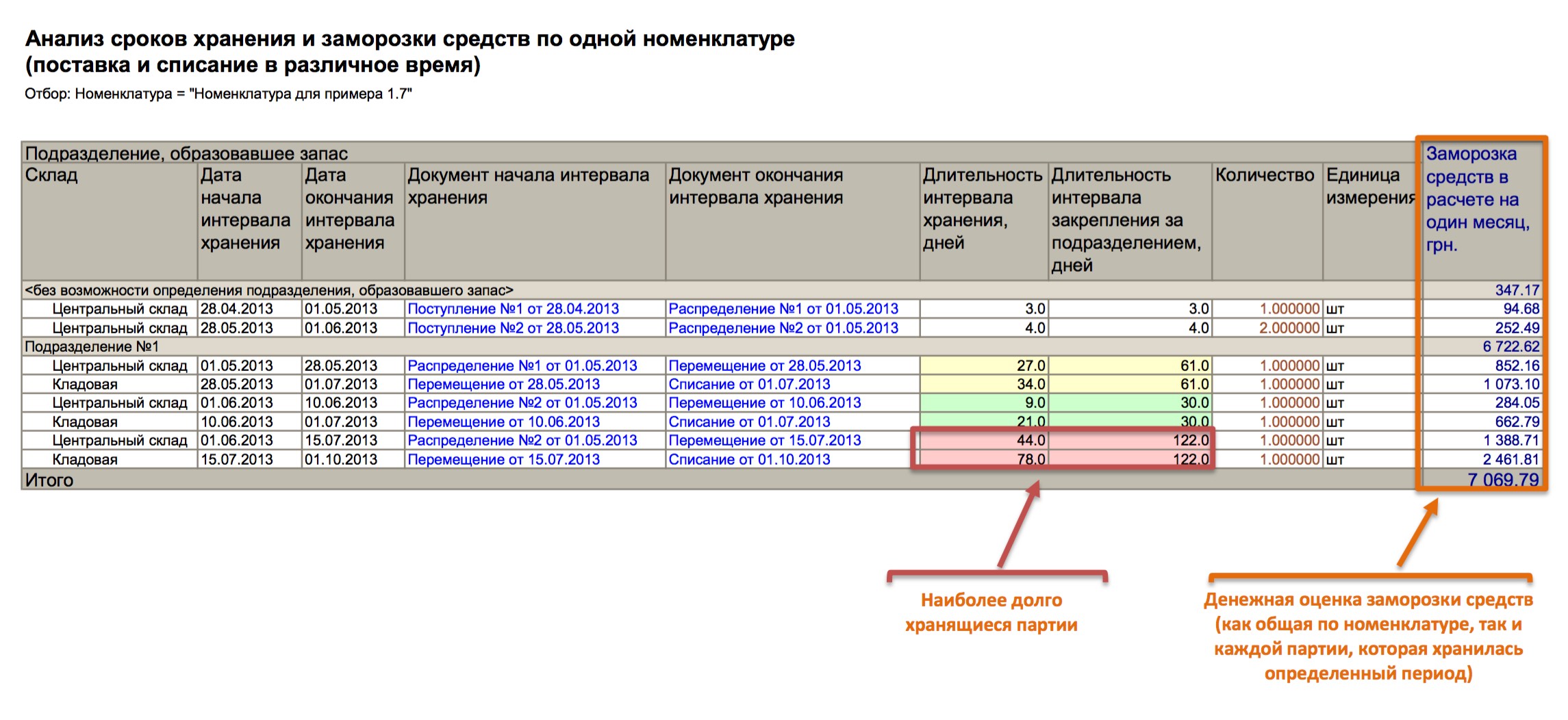

ПРИМЕР 7: Анализ сроков хранения и заморозки средств в разрезе одной номенклатуры при различных сроках хранения нескольких экземпляров товара

Теперь давайте попробуем спроецировать эту идеологию с отдельный товарных позиций на множество. Ведь чаще всего нам необходимо будет начинать анализ от общего к частному. Сначала оценить общие масштабы последствий, а потом изучать причины заморозки средств.

Предположим, мы закупали и использовали три единицы одного и того же товара. Один экземпляр хранился 61 день, второй – 30, третий – 122.

Информация о сроках хранения и заморозке средств в таком случае может быть получена в таком виде:

При таком отображении мы сразу можем заметить наиболее значимые для нас потери и в первую очередь акцентировать внимание на них.

АНАЛИЗ СРОКОВ ХРАНЕНИЯ И ЗАМОРОЗКИ СРЕДСТВ

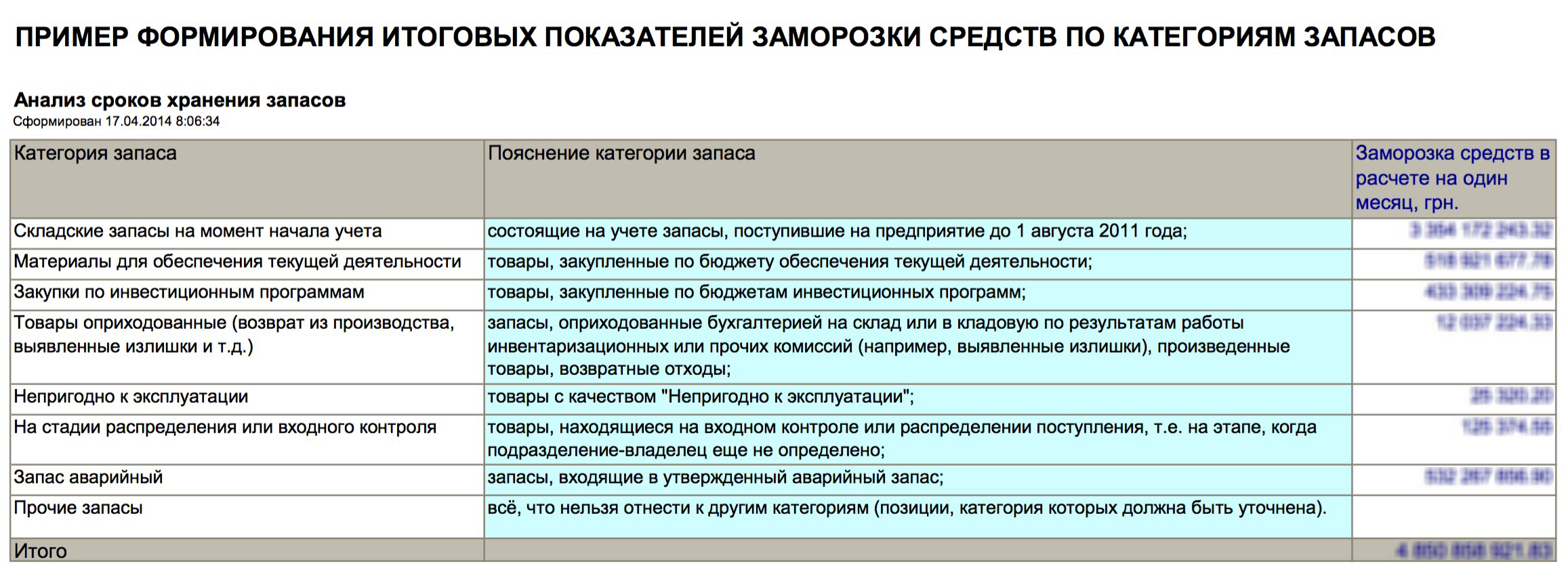

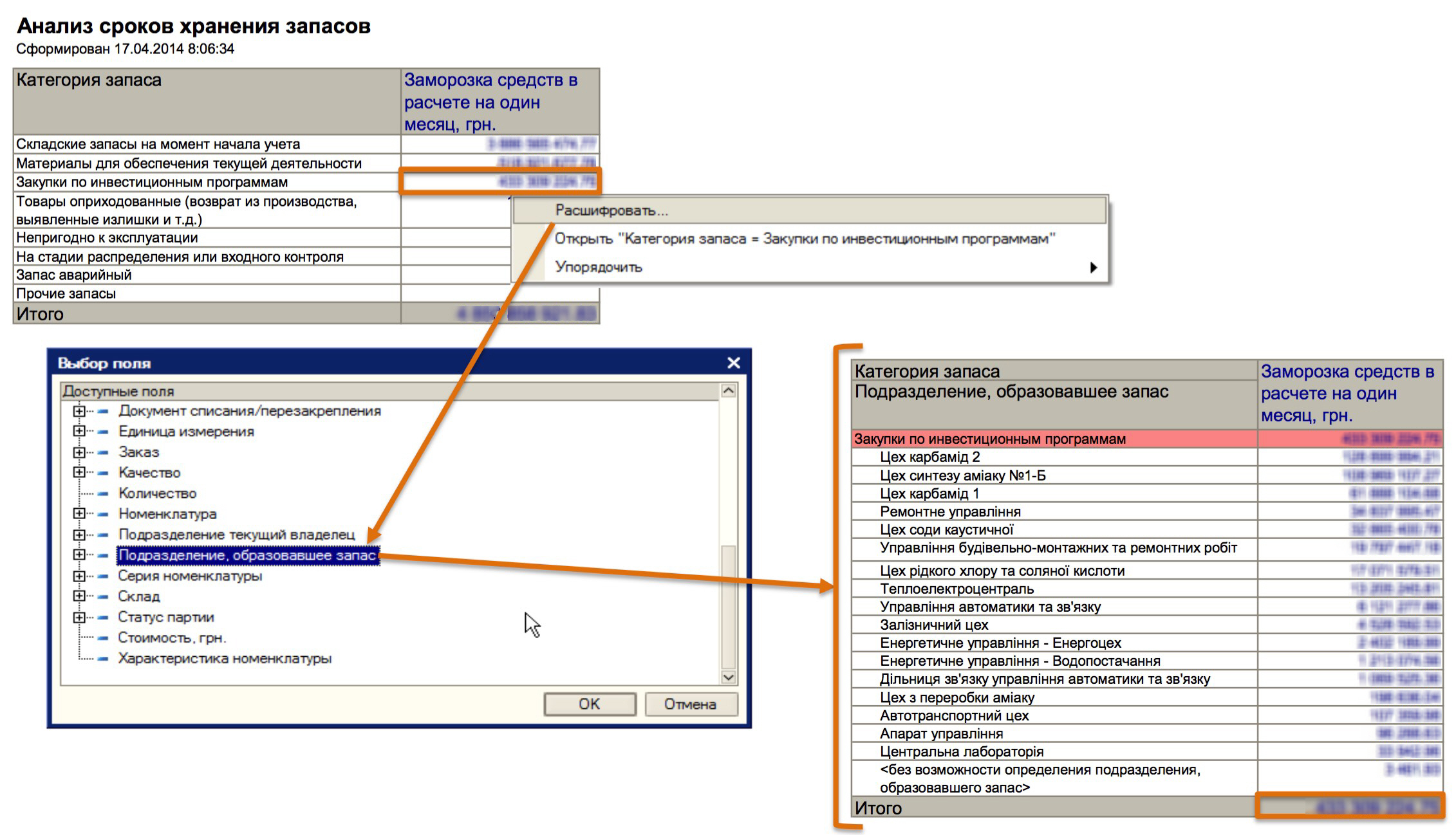

Напоследок давайте просто посмотрим на варианты применения подобного подхода при получении информации о сроках хранения запасов и вызванной длительным хранением заморозки средств.

1. Предприятие или организация может выделить наиболее значимые для неё категории запасов и анализировать заморозку средств в разрезе этих категорий. Это может быть очень удобным, чтобы не смешивать вынужденную заморозку (как при хранении аварийного запаса) с прочими категориями, где значительные показатели требуют обязательного разбора.

Конечно же, любой показатель сразу же может быть расшифрован вплоть до заказчиков (центров финансовой ответственности) или даже до номенклатурной позиции, которая могла послужить причиной потерь.

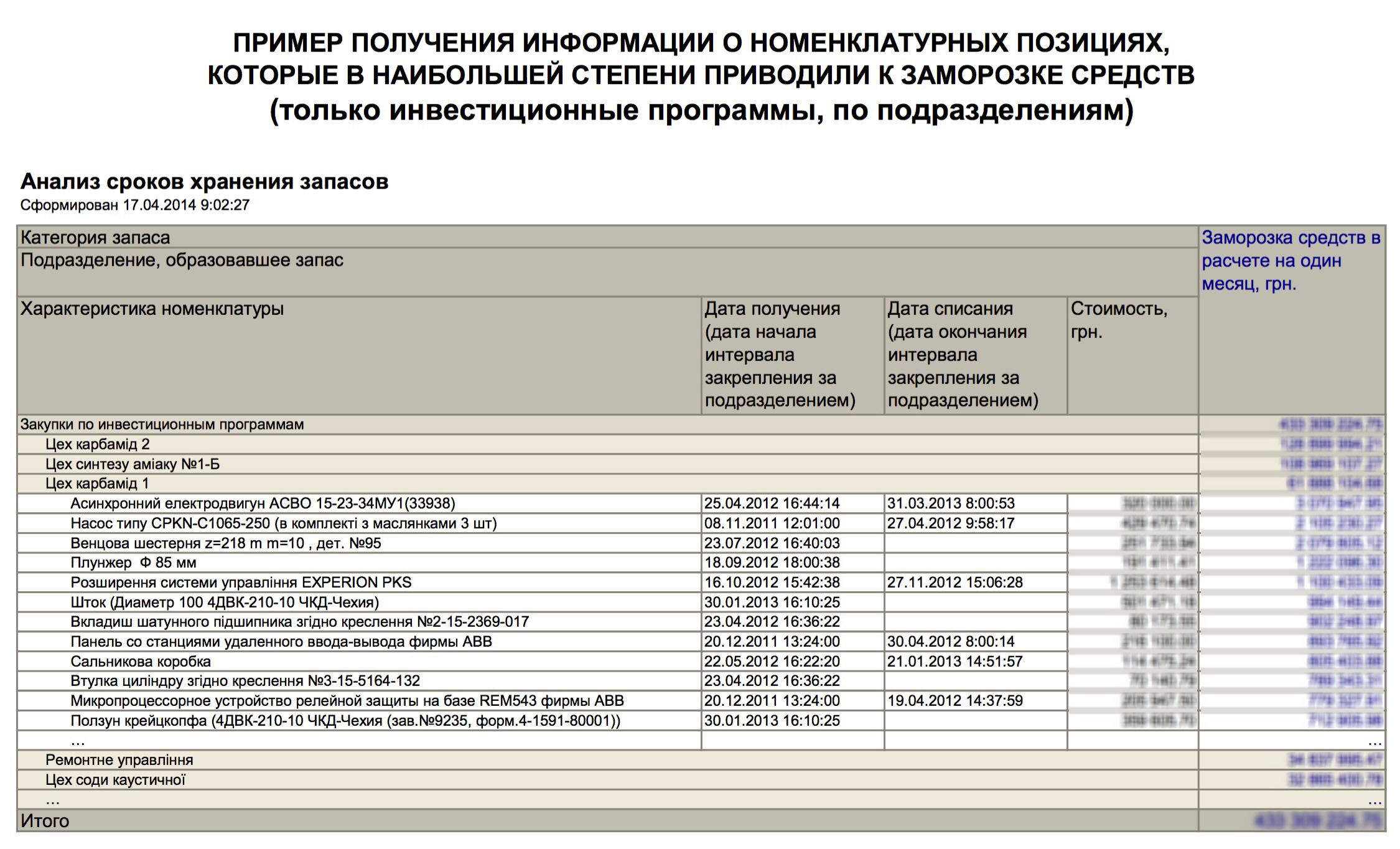

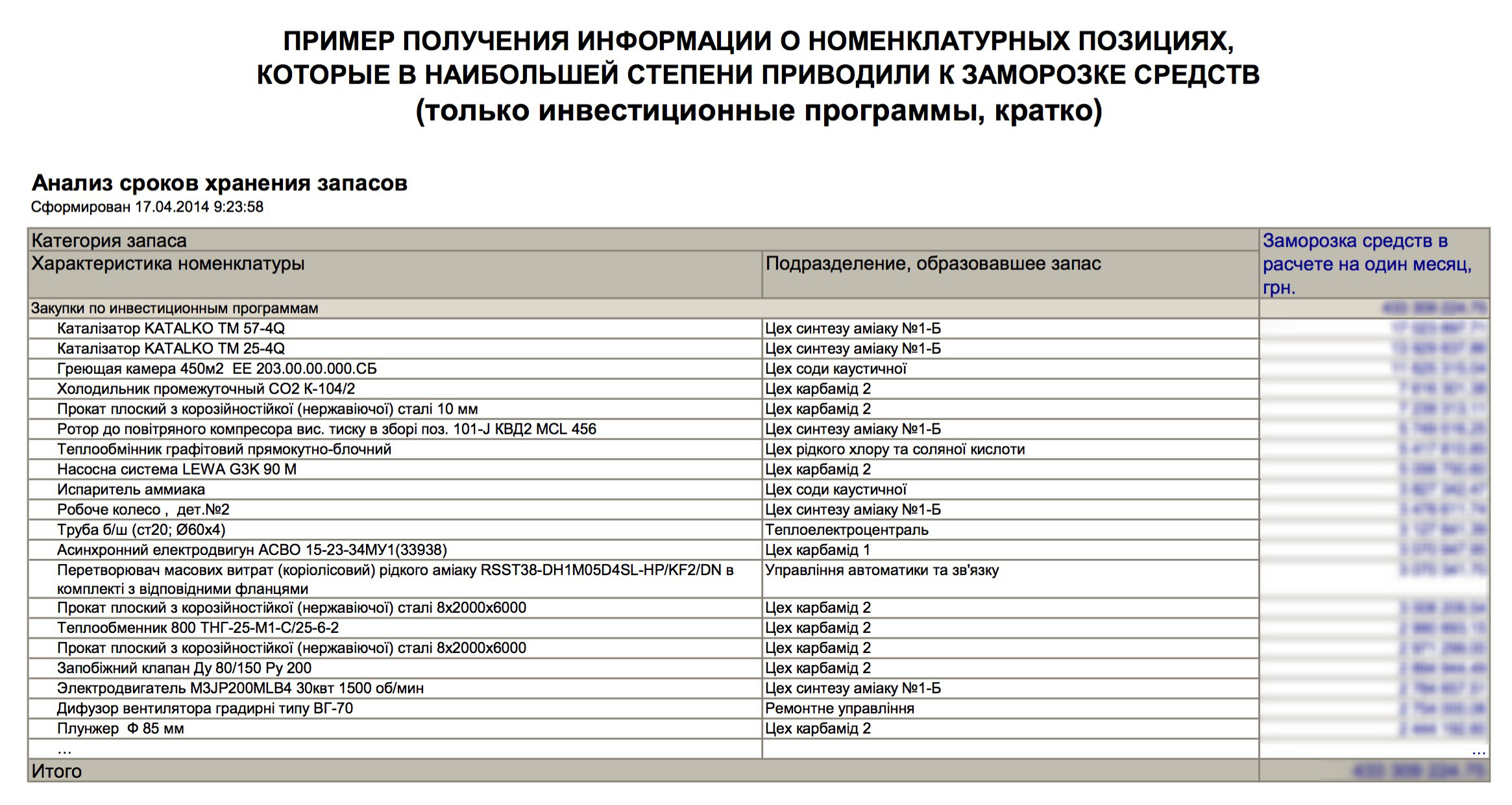

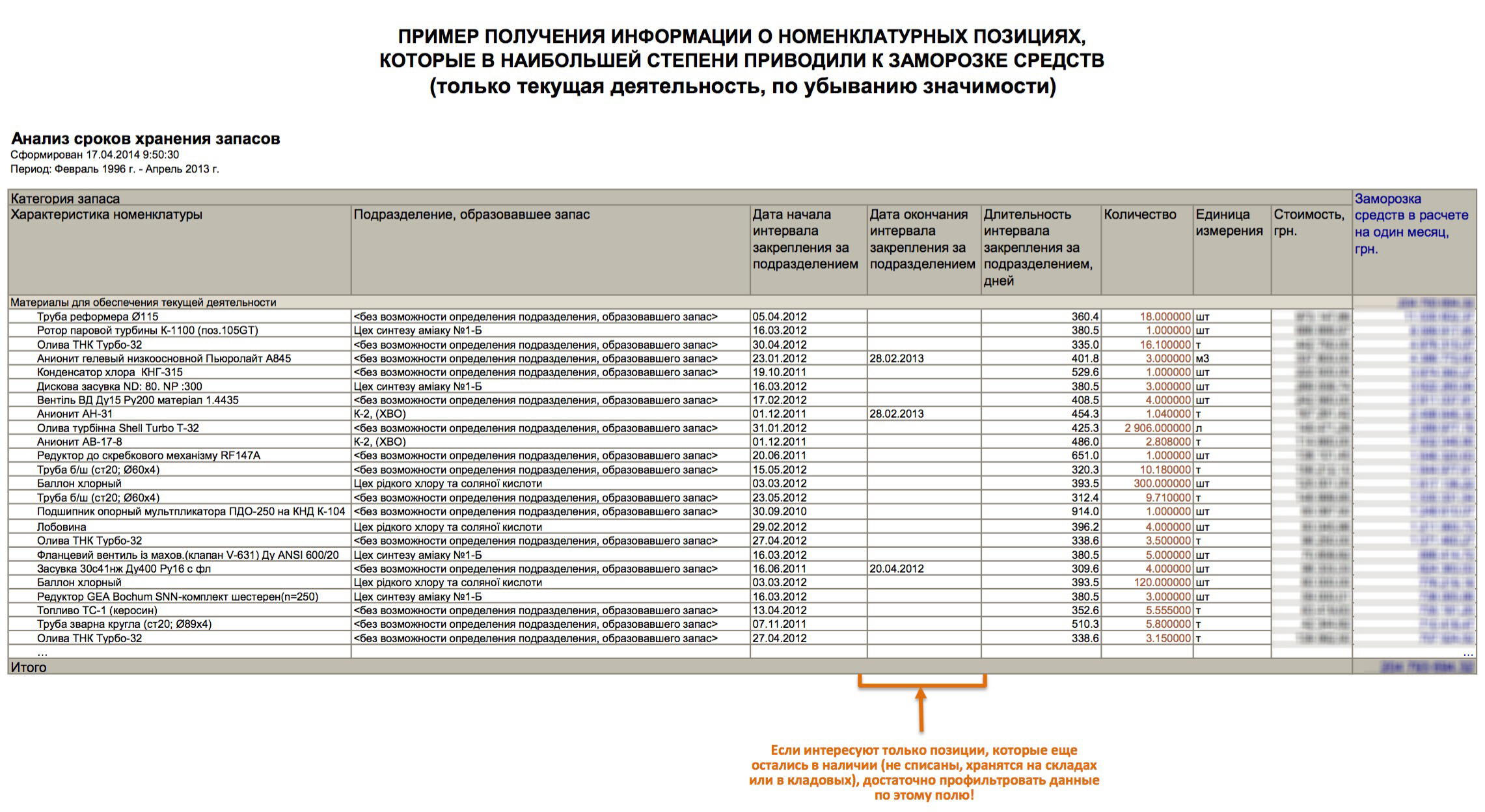

2. При необходимости легко можно получить информацию о номенклатурных позициях, приводящих к наибольшей заморозке денежных средств. Само собой, такие позиции мы должны иметь возможность увидеть в той группировке, которая наиболее уместна для нас в конкретной ситуации. Например, в разрезе подразделений-заказчиков.

Или просто получить перечень наиболее проблемных позиций по всему предприятию.

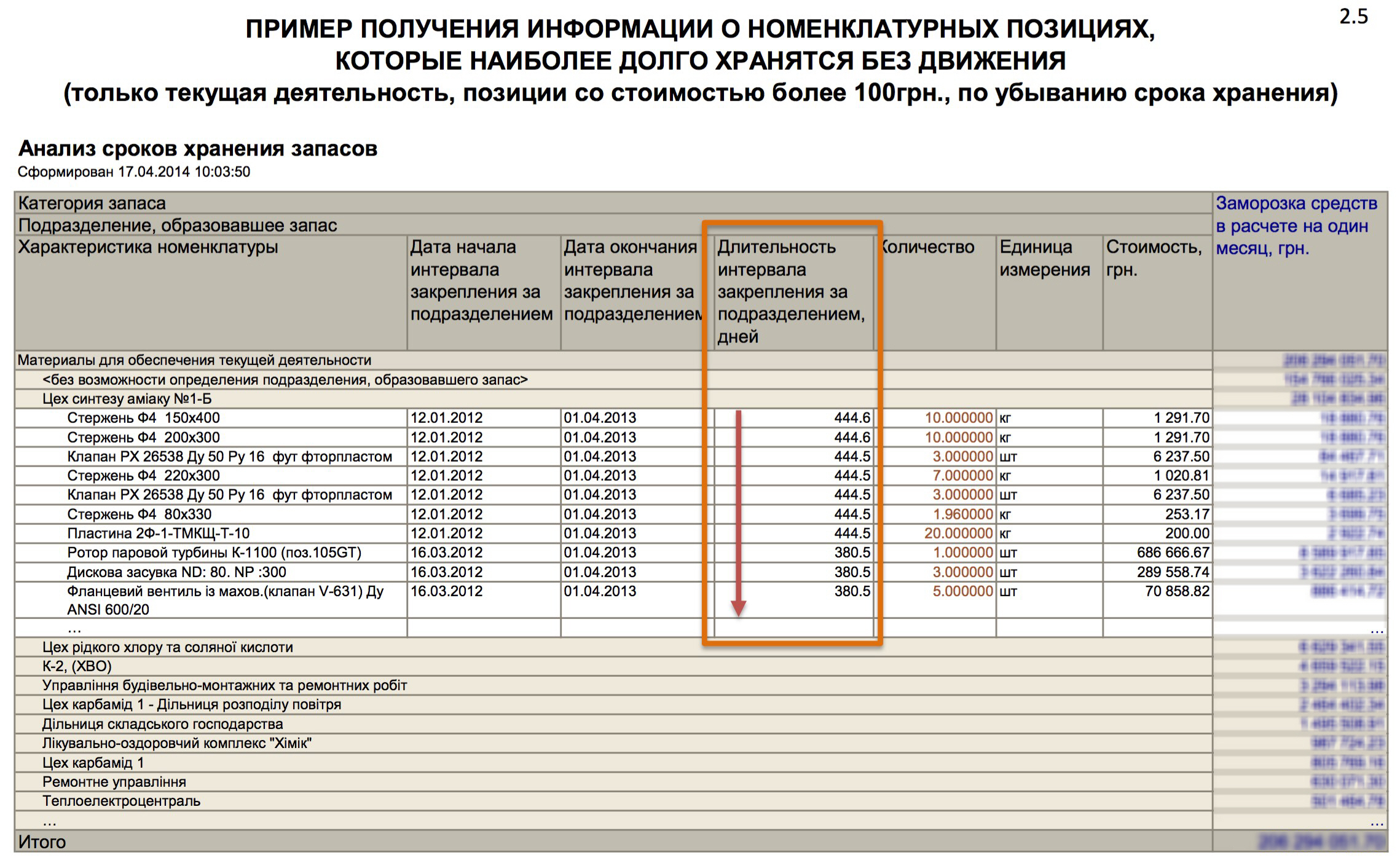

3. Не менее важно не забывать об анализе позиций, которые хранятся долго, даже если эти позиции не являются дорогостоящими. Например, подобный анализ может быть проведен следующим образом:

4. Пример получения информации о номенклатурных позициях, которые приводили к наибольшей заморозке средств (в пределах одной категории запасов).

Важно заметить, что даже столь проработанный и эффективный механизм анализа может не дать результата, если не уделить внимание простым организационным вопросам. Например, если речь о промышленном предприятии, необходимо обязать каждого заказчика-потребителя по всем проблемным позициям предоставлять пояснения причин заморозки средств, а также указать меры, которые приняты для предотвращения подобных проблем в будущем.

Конечно же, внедрение подобных подходов на практике – это далеко не вопрос одного дня, недели или даже месяца. Однако сложно – не значит невозможно. А выгоды, которые можно получить, наладив подобные подходы в части управления запасов, смогут окупить даже очень немалые затраты в их внедрение.

+375 44

+375 44

ЗАКАЗАТЬ ЗВОНОК

ЗАКАЗАТЬ ЗВОНОК