Выбор оптимальной схемы обеспечения материальными ресурсами

Мысли о повышении эффективности схемы организации материально-технического обеспечения предприятия - обеспечения сырьем, материалами, оборудованием и прочими товароматериальными ценностями |

|

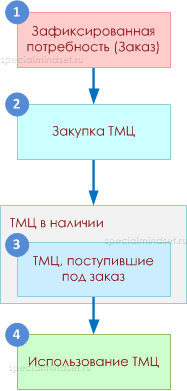

Помните одно из основных обоснований японского экономического "чуда" – систему поставок "just-in-time" (точно в срок), которую иногда еще называют работой "с колес"? Идея великолепная со всех сторон. Если нам нужны какие-то материалы или сырье - необходимо отработать такие коммерческие связи, чтобы поставщик в нужный момент привез товар, ну и чтобы товар был качественный.

При таком подходе мы не замораживаем средства на период хранения. Да и склады нам не надо содержать. А как были бы благодарны программисты, если бы пришлось автоматизировать схему обеспечения предприятия только за счет адресных закупок. Сама-то схема проще не придумаешь...

Остается понять, а можно ли работать ТОЛЬКО "с колес"?

Обычный способ опровержения гипотез - найти контрпример. Достаточно придумать один контрпример, чтобы доказать, что предположение не верно.

Может ли когда-либо по каким-либо причинам поставщик сорвать поставку? Может. Есть уйма причин, на которые никто не сможет повлиять, но которые рано или поздно могут привести к срыву поставки в срок: экстремальные погодные условия, форс-мажорные обстоятельства или тот-же человеческий фактор (забыл, подменил, украл, ...).

Мы никогда на 100% не исключим возможность срыва поставки в срок. Мы можем только минимизировать риски. Например, если мы будем платить двойную или тройную цену, то поставщик и две машины будет гнать параллельно. Вдруг первая не доедет. Ведь способный так разбрасываться деньгами клиент на каждом углу не валяется. Но и в этом случае шансы не получить товар останутся, хоть и будут меньше.

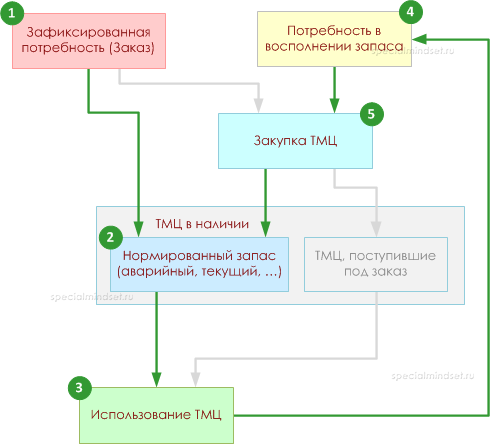

А вот на себестоимости нашей продукции такое транжирство наверняка скажется. Вот и получается, что иногда лучше все же по критичным позициям запасик на складе иметь. Чтобы риски "гасил". А по мере расходования этого запаса - мы его восполняем...

В принципе, если сложить эти оба процесса - вполне надежная и экономная схема выйдет. Особенно если грамотно норматив запаса на складах посчитать.

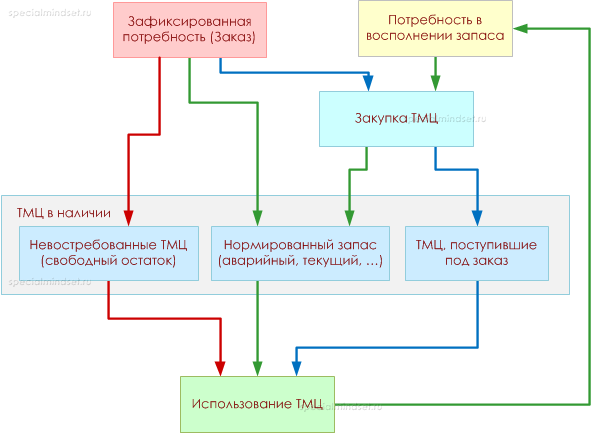

Разовые материалы покупаем адресно, по мере появления потребности. Если и задержатся в дороге - тут уж ничего не поделать. В договоре на поставку оговорим условия, чтобы поставщику не повадно было, и чтобы мы компенсировали потери. Ну а сырье или материалы, которыми пользуемся постоянно, или наличие которых необходимо всегда (например для устранения аварийных ситуаций) - держим на складе, тратим со складского запаса, а потом закупаем для восполнения.

Остается маленькая тонкость. Иногда точную потребность в материалах заранее не знаем. Покупаем столько, чтобы наверняка хватило, а после выполнения работ чего-либо часть остаётся. Или, что тоже бывает, пока купили - потребность отпала. Часто подобные ситуации возникают при ремонте оборудования.

Если мы уж купили что-то и это что-то у нас просто лежит на складе без особой нужды, очень важно, чтобы когда в аналогичных материалах появится потребность, мы их не покупали, а брали из наличия.

Вот и получается, что перед тем как покупать, надо бы убедиться, что не востребованных партий с прошлых закупок не осталось. Если что-то нашли - сначала тратим никому не нужные залежи, и только потом - покупаем новые.

Если соберем все три возможных варианта обеспечения предприятия ресурсами вместе, выйдет не такая уж и простая схема - полноценная схема материально-технического обеспечения предприятия. Но и пожертвовать какую-либо часть этой схемы неразумно. Уж больно значимые могут быть последствия. Особенно если помнить про себестоимость продукции и стараться не накапливать на складах вековые залежи, которые гниют, ржавеют и выбрасываются без какой-либо пользы.

И абсолютно не важно, идет ли речь о странах, где торговые связи традиционно достаточно прочные, или о постсоветском пространстве, где при планировании сразу можно рассчитывать, что половина поставок будет сорвана. Деньги считать надо везде, а потому схема материально-технического обеспечения будет та же. Разве что объем запасов будет разниться.

Остается придумать, как помочь исполнителям вести обеспечение материальными ресурсами по подобным логичным и четким требованиям. Чтобы и производство не остановить, и лишнего не тратить. А лучше не просто помочь, а не дать работать иначе...

Описанная выше идея материально-технического обеспечения уже неоднократно применена и проверена нами при оптимизации обеспечения предприятий. Практические аспекты организации учета по такой схеме можно найти в , а начать можно с того, какие этапы планирования и учета выделены нами при воплощении описанной идеи в жизнь.

+375 44

+375 44

ЗАКАЗАТЬ ЗВОНОК

ЗАКАЗАТЬ ЗВОНОК